Durabilitatea pieselor motorului cu turbine cu gaz este determinată în mare măsură de starea suprafeței lor și, în primul rând, de rezistența la uzură. Una dintre metodele răspândite de creștere a rezistenței la uzură a suprafețelor pieselor motoare de avioane iar aeronava se nitrurează. Piesele sunt supuse nitrurării, care în timpul funcționării lucrează în principal la frecare.

Nitrurarea este un proces de saturare prin difuzie a straturilor de suprafață ale produselor din oțel cu azot. Nitrurarea este efectuată pentru a crește duritatea și rezistența la uzură a straturilor de suprafață ale produselor din oțel, pentru a îmbunătăți rezistența la oboseală și electricitatea. coroziunea chimică Detalii.

În timpul nitrurării, azotul formează o serie de faze cu fierul: ferita azotată este o soluție solidă de azot în fier, austenita azotată este o soluție solidă de azot în fier, fază intermediară Fe4N, faza Fe2N etc. Nitrururile de fier au rezistență insuficientă, duritate, fragilitate ridicată în comparație cu nitrururile de crom CrN, Cr2N, molibden MoN, aluminiu AlN și alte elemente de aliere. Prin urmare, oțelurile aliate care conțin elementele indicate sunt supuse nitrurării: 45X14H14V2M, 1X12H2VMF, 15X16K5N2MVFAB-Sh și alte oțeluri care sunt utilizate pentru fabricarea bucșilor, tijei, scaunelor supapelor, corpurilor diverse etc.

Metoda de nitrurare în amoniac disociat cu utilizarea încălzirii cuptorului, utilizată pe scară largă în industrie, are dezavantaje atât de grave ca durata lungă a procesului, dificultatea de a satura cu azot oțelurile înalt aliate ușor pasivabile, formarea unei faze β fragile. pe suprafața pieselor și deformațiile instabile semnificative ale acestora. Slefuirea, care este operatia principala in tratarea suprafetelor nitrurate, este un proces indelungat si laborios.

Procesul de nitrurare ionică se realizează într-o cameră de lucru în vid, în care piesele sunt catodul, iar corpul camerei împământat este anodul. La o presiune redusă a unei atmosfere care conține azot, aplicarea unui potențial electric între părți și corpul camerei determină ionizarea gazului. Ca urmare a bombardamentului ionic, piesele sunt încălzite la temperatura necesară, iar suprafața, saturată cu azot, este întărită.

De obicei, nitrurarea se efectuează la temperaturi sub 60 ° C, când are loc difuzia predominantă a azotului. Viteza de transfer de difuzie a azotului depinde de temperatură, gradient de concentrație, compoziție și structura materialului de bază și de alți factori. Difuzia atomilor de azot se realizează peste locurile libere, dislocațiile și alte defecte ale structurii cristaline. Ca urmare a difuziei, concentrația de azot din stratul de suprafață se modifică odată cu adâncimea.

Cea mai mare accelerare a procesului de nitrurare se realizează într-o plasmă cu descărcare luminoasă, atunci când o descărcare luminoasă este inițiată într-o atmosferă rarefiată între piesă (catod) și anod. Ionii de gaz bombardează suprafața catodului și o încălzesc la o temperatură de 470-580C. Ionii de azot încărcați pozitiv sub acțiunea energiei câmpului electrostatic se mișcă cu o anumită viteză de-a lungul perpendicularei pe suprafața piesei, iar energia ionului de azot obținut în plasma cu descărcare luminoasă la o diferență de potențial de 800 V este de aproximativ 3000 de ori mai mare decât energia atomului de azot în timpul nitrurării în cuptor în amoniac disociat. Ionii de azot încălzesc suprafața piesei și, de asemenea, pulverizează atomi de fier de pe suprafață (pulverizare catodică). Atomii de fier se combină cu azotul din plasma de descărcare strălucitoare pentru a forma nitrură de fier, care se depune într-un strat subțire pe suprafața piesei. Ulterior, bombardarea stratului de FeN cu ioni de azot este însoțită de formarea nitrurilor inferioare FeNFe3NFe4N și a unei soluții solide de azot în β-fier Fe (N). Azotul format în timpul descompunerii nitrurii inferioare difuzează adânc în materialul piesei, iar fierul este din nou pulverizat în plasmă.

Spre deosebire de încălzirea cuptorului, în timpul nitrurării ionice (într-o plasmă cu descărcare strălucitoare), piesele sunt încălzite datorită energiei plasmatice consumate proporțional cu masa încărcăturii. Acest lucru nu necesită cuptoare cu zidărie masivă.

Nitrurarea oțelurilor inoxidabile cu conținut ridicat de crom ușor pasibil necesită în mod necesar adăugarea de hidrogen în mediul gazos. Pentru a obține straturi de difuzie de înaltă calitate fără o fază pe suprafață în timpul nitrurării ionice a oțelurilor de diferite clase, este recomandabil să se efectueze etapa de pulverizare catodică în hidrogen la o presiune de aproximativ 13 Pa și o tensiune de aproximativ 1000 V. , iar etapa de saturație - într-un amestec (3-5%) de hidrogen și (95 -97%) azot la o presiune de 133-1330 Pa. Un mediu gazos din această compoziție asigură uniformitatea grosimii straturilor de difuzie pe piesele situate în cușcă de-a lungul volumului camerei de lucru. O creștere a presiunii amestecului în a doua etapă (nitrurare) favorizează o creștere a adâncimii stratului de difuzie.

S-a stabilit că durata procesului de nitrurare ionică este de aproximativ jumătate din cea a nitrurării în cuptor folosind tehnologia de serie existentă. Dependența adâncimii stratului de difuzie de durata de saturație în nitrurarea ionică, ca și în nitrurarea în cuptor, are un caracter parabolic. Efectul temperaturii de nitrurare ionică asupra adâncimii stratului are o dependență apropiată de exponențială.

În nitrurarea convențională în amoniac disociat, duritatea maximă pentru majoritatea oțelurilor este situată la o anumită distanță de suprafață, iar stratul de suprafață, care este o fază β fragilă, este de obicei șlefuit. Ca urmare a nitrurării ionice, suprafața are duritatea maximă. Diametrele pieselor nitrurate de tip „arbore” se modifică, de regulă, cu 30-40 microni, care se încadrează adesea în câmpul de toleranță. Așadar, având în vedere calitatea înaltă a suprafeței după nitrurarea ionică și păstrarea curățeniei, este posibil să nu o prelucreze, sau să se limiteze la lustruire sau șlefuire ușoară.

Cu ajutorul nitrurării ionice la instalația de bază, a fost posibilă obținerea unei eficiențe ridicate în creșterea durabilității sculelor de tăiere și a matrițelor de deformare la cald la fabricarea pieselor din nichel, titan și oțeluri inoxidabile, rezistente la căldură, greu de prelucrat.

Practica introducerii și utilizării procesului de nitrurare ionică a pieselor în industrie a demonstrat fezabilitatea introducerii pe scară largă a acestui proces în producția de masă. Procesul de nitrurare ionică permite:

Creșteți durata de viață a pieselor nitrurate;

Asigurați călirea pieselor pentru care utilizarea altor metode de călire este dificilă sau imposibilă;

Reduceți intensitatea muncii de fabricație prin eliminarea operațiunii de aplicare a galvanizării;

În unele cazuri, refuzați măcinarea după nitrurare;

Reduceți durata ciclului de nitrurare de mai mult de 2 ori;

Îmbunătățiți igiena muncii.

O caracteristică a producției de motoare de aeronave este o mare varietate de grade de oțel, inclusiv cele întărite prin nitrurare. Dezvoltarea procesului tehnologic de nitrurare ionică a fost precedată de o analiză profundă a realizărilor în acest domeniu al cercetării străine și interne.

Au fost studiate prin nitrurare ionică oțelurile de structură din clasele perlitice, austenitice, martensitice, tranziționale, maraging din următoarele materiale: 38KH2MYUA, 30KH3VA, 38KHA, 40KHA, 13KH11N2V2MF (EI961), -45KHVH20H3, -45KH11N2V2MF (EI961) , (DI39, VKS-5), N18K9M5T (MS200) și altele, precum și anterior neîntărite prin tratament termic chimic.

Pentru piesele care lucrează la uzură la presiuni de contact scăzute în condiții de coroziune, este necesar să se obțină un strat de difuzie cu o zonă de nitrură dezvoltată, de care depind rularea suprafețelor de frecare și rezistența la coroziune.

Pentru piesele care funcționează sub sarcini ciclice în condiții de uzură cu sarcini de contact crescute, este necesar să se depună eforturi pentru a obține un strat cu o zonă mare de nitrurare internă.

Varierea structurii stratului permite obținerea unei varietăți de combinații de straturi și miezuri. Acest lucru este confirmat de numeroase exemple de nitrurare pentru diferite grupuri de piese.

La dezvoltarea proceselor tehnologice, s-au efectuat studii sistematice complexe ale influenței factorilor tehnologici principali asupra calității și performanței stratului de difuzie în timpul nitrurării ionice în vederea optimizării parametrilor acestora.

Conținutul ridicat de hidrogen din amestec, inclusiv compoziția corespunzătoare disocierii complete a amoniacului, favorizează formarea fazelor de nitrură pe suprafața nitrurata sub formă de monostrat până la faza α (Fe2N). În plus, un amestec de azot cu un conținut ridicat de hidrogen atât în cilindrul mixerului, unde se prepară amestecul, cât și în camera de lucru, după un anumit timp începe să influențeze adâncimea stratului nitrurat, precum și denivelările acestuia. asupra părților din volumul încărcăturii. Hidrogenul în mediu gazos în timpul nitrurării ionice joacă rolul de reductor al oxizilor pe suprafața de întărit, împiedicând contactul direct și interacțiunea azotului cu metalul.

Oțelurile convenționale sunt nitrurate în azot pur fără adaos de hidrogen. Cu toate acestea, straturile nitrurate nu sunt întotdeauna uniforme în adâncime.

Ca urmare a studiilor privind influența presiunii din camera de lucru asupra calității stratului nitrurat, se poate recomanda efectuarea primei etape (pulverizare catodică) în hidrogen la o presiune de aproximativ 13 Pa și la o tensiune de aproximativ 1000 V. O creștere a presiunii amestecului din a doua etapă (nitrurare) promovează o creștere a adâncimii stratului de difuzie, iar nitrurarea ionică trebuie efectuată la o presiune de 133-1330 Pa.

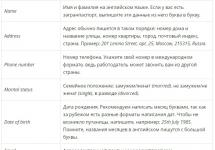

Calitatea straturilor de difuzie este influențată de temperatura și durata procesului. Figura .. arată influența acestor factori asupra adâncimii stratului a unor oțeluri care diferă ca compoziție și sunt reprezentanți tipici ai diferitelor clase.

S-a stabilit că durata procesului de nitrurare ionică este de aproximativ jumătate din cea a nitrurării în cuptor folosind tehnologia de serie existentă.

Distribuția microdurității de-a lungul adâncimii stratului nitrurat este o caracteristică importantă de performanță. În nitrurarea convențională în amoniac disociat, duritatea maximă pentru majoritatea oțelurilor este situată la o anumită distanță de suprafață, iar stratul de suprafață, care este o fază β fragilă, este de obicei șlefuit. Ca urmare a nitrurării ionice a tuturor oțelurilor, suprafața are duritatea maximă. Prin urmare, având în vedere calitatea înaltă a suprafeței după nitrurarea ionică și menținerea curățeniei, este posibil să nu o prelucrezi sau să te limitezi la lustruire sau șlefuire ușoară.

După nitrurare ionică, toate oțelurile nu au faza α la suprafață. Absența fazei α de la suprafață în timpul nitrurării ionice se datorează probabil efectului de barieră al oxizilor care reduc conținutul de azot direct pe metal, pulverizării catodice și stabilității mai scăzute a fazei α în vid și în plasma cu descărcare luminoasă.

Durabilitatea este una dintre principalele caracteristici de performanță ale multor motoare și piese de aeronave.

Studiul rezistenței la uzură a fost efectuat atât de pe suprafața probelor nitrurate, cât și după șlefuire la o adâncime de 0,03-0,06 mm.

Practic, trei tipuri de piese sunt supuse nitrurării ionice a pieselor în producția de serie. Acestea sunt piese supuse nitrurării convenționale în amoniac disociat, piese cimentate cu sarcini mici și medii de lucru asupra produsului și piese cu uzură semnificativă care nu sunt întărite prin tratament chimico-termic din cauza imposibilității rafinării ulterioare prin șlefuire din cauza unei formă geometrică complexă.

Durata lungă de păstrare izotermă, ajungând la 50 de ore, cu o gamă semnificativă de părți nitrurate, perturbă adesea ritmul producției. Un alt dezavantaj semnificativ al tehnologiei seriale este intensitatea ridicată a muncii în fabricarea pieselor asociate cu aplicarea și îndepărtarea acoperirilor galvanice utilizate pentru a proteja împotriva nitrurării. Măcinarea pieselor nitrurate, în special de configurație complexă, este uneori însoțită de rebuturi neuniforme, care practic nu sunt detectate prin control și se manifestă numai în timpul funcționării pe un motor în serie ca urmare a uzurii premature a stratului defect. La șlefuirea pieselor, în special dintr-un oțel aliat atât de complex precum 15Kh16K5N2MVFAB, uneori s-au format fisuri pe marginile ascuțite din cauza relaxării tensiunilor reziduale, precum și în punctele de tranziție de la o suprafață cilindrică la o suprafață de capăt imediat după nitrurare.

Este recomandabil ca piesele finite sa fie supuse la intarire prin nitrurare ionica. Acest lucru se datorează faptului că suprafața în sine sau straturile adiacente acesteia au duritatea maximă și rezistența la uzură după nitrurarea ionică, în timp ce după nitrurarea convențională, straturile situate la o anumită distanță de suprafață se dovedesc a fi mai eficiente.

Pentru a ține cont de toleranța pentru „umflare” în timpul producției, a fost investigat efectul nitrurării ionice asupra modificării dimensiunii pieselor. Cercetarea a fost efectuată pe părți tipice reprezentative. S-au stabilit statisticile repartizării pieselor prin redimensionare. Piesele de tip arbore au o creștere a diametrului după nitrurarea ionică. Pentru bucșe și sfere, diametrul exterior crește, iar diametrul interior scade. Pentru majoritatea pieselor nitrurate, diametrul s-a modificat cu 30 - 40 microni.

Unele piese sunt nitrurate după finisarea prelucrarii, iar abaterile dimensionale au fost în câmpul de toleranță. Astfel, în procesul de fabricare a pieselor a fost exclusă operația laborioasă de șlefuire a suprafeței nitrurate. Această împrejurare face posibilă extinderea gamei de piese care trebuie consolidate, unde restaurare mecanică după întărire, este dificil sau imposibil (de exemplu, părți curbate, cum ar fi un bandaj).

Pentru protecția suprafețelor nenitrurate s-a dezvoltat și fabricat un scule. În cazul nitrurării ionice a pieselor, spre deosebire de cuptor, protecția suprafețelor care nu sunt supuse nitrurării este cea mai avansată din punct de vedere tehnologic. Nichetarea și placarea cu cositor, folosite pentru a proteja suprafețele neazotate în timpul nitrurării cuptorului, sunt operații laborioase și nu asigură întotdeauna calitatea cerută protecţie. În plus, după nitrurare, este adesea necesară îndepărtarea acestor acoperiri prin mijloace chimice sau mecanice.

În nitrurarea ionică, protecția suprafețelor nenitrurate se realizează prin intermediul unor ecrane metalice care sunt în contact strâns cu suprafața care nu este supusă nitrurării (distanța nu este mai mare de 0,2 mm). Această suprafață nu este expusă încărcăturii de strălucire și este astfel protejată în mod fiabil împotriva nitrurării. În timpul nitrurării pieselor, protecția împotriva nitrurării a fost aplicată în mod repetat folosind ecrane de diferite suprafețe, cum ar fi plane, suprafețe cilindrice interioare și exterioare, suprafețe filetate etc. Practica a demonstrat fiabilitatea și comoditatea acestei metode de protecție. Dispozitivele în aceste scopuri pot fi utilizate de mai multe ori. Suprafețele pieselor care nu sunt supuse nitrurării pot fi finisate.

Procesul de nitrurare ionică permite:

crește durata de viață a pieselor nitrurate;

asigură călirea pieselor pentru care utilizarea altor metode de călire este dificilă sau imposibilă;

reducerea intensității forței de muncă a producției prin eliminarea operațiunilor de aplicare a galvanizării;

în unele cazuri, refuzați măcinarea după nitrurare;

pentru a reduce durata ciclului de nitrurare cu mai mult de jumătate;

îmbunătățirea igienei muncii.

In industrie se folosesc in prezent trei tipuri diferite de nitrurare: pentru a obtine o duritate mare a stratului de suprafata, nitrurare ionica anticoroziva si "moale" etc.

Pentru a obține o duritate ridicată a pieselor structurale din oțel, procesul se efectuează la o temperatură de 500 până la 520C timp de până la 90 de ore. Gradul de disociere a amoniacului este reglat de furnizarea acestuia și variază de la 15 la 60%. Într-un mod de nitrurare într-o singură etapă, procesul se desfășoară la o temperatură constantă (500520C), apoi este ridicat la 560570C. Aceasta duce la o temperatură scăzută la formarea unui strat subțire bine saturat cu azot cu nitruri fin dispersate, iar apoi, odată cu creșterea temperaturii, viteza de difuzie crește și timpul necesar obținerii grosimii necesare a stratului nitrurat scade. Un ciclu de nitrurare în două etape reduce timpul procesului de saturare a oțelului cu azot de 22,5 ori.

La îmbunătățirea procesului de nitrurare, trebuie rezolvate următoarele sarcini importante:

crearea unui proces reglementat care să asigure primirea unui dat compozitia gazelor, structura și adâncimea stratului de difuzie;

intensificarea procesului de formare a stratului nitrurat.

Au fost dezvoltate două metode fundamental noi de control direct al procesului de nitrurare, una dintre ele permite evaluarea potențialului de azot al atmosferei cuptorului prin compoziția sa ionică (disociomeri ionici) și, pe de altă parte, deschide posibilitatea analizei directe. a cineticii formării straturilor de difuzie în timpul nitrurării (analizoare cu curenți turbionari). Potențialul de azot este monitorizat cu ajutorul unui senzor de ionizare cu părere cu un sistem de preparare a amestecului.

Pentru nitrurare trebuie folosite instalații calitativ noi cu control programat al procesului tehnologic. Intensificarea procesului de nitrurare se poate realiza prin creșterea temperaturii de saturație, reglarea activității atmosferei, modificarea compoziției acesteia, precum și utilizarea câmpurilor magnetice și tipuri diferite descărcări electrice (scânteie, coroană, strălucire).

În timpul tratamentului chimico-termic, adâncimea stratului saturat în unele cazuri este mai mare decât cea cerută, în altele este mai mică decât cea cerută, uneori apar deformari și deformari, fisurile stratului saturat etc. Caracteristicile defectului tratamentului termic chimic, principalele motive pentru apariția acestuia, măsurile de eliminare a defectului sunt date în tabel.

A.V. ARZAMASOV

MSTU-i. N. E. Bauman

ISSN 0026-0819. „Metalurgie și tratament termic metale”, nr. 1. 1991

Dezvoltarea de noi procese de producție pentru nitrurarea ionică în vederea creșterii rezistenței la uzură a suprafeței pieselor din oțeluri austenitice este o sarcină urgentă.

Oțelurile austenitice sunt greu de azotat, deoarece peliculele lor de oxid de suprafață împiedică saturarea cu azot, iar coeficientul de difuzie a azotului în austenită este mai mic decât în ferită. În acest sens, pentru a îndepărta peliculele de oxid în timpul nitrurării convenționale, este necesară pretratarea suprafeței de oțel sau utilizarea depasivatoarelor.

Nitrurarea obișnuită a majorității oțelurilor austenitice se efectuează în amoniac la 560-600 ° C timp de 48-60 ore.Totuși, aceste moduri nu permit obținerea de straturi de difuzie cu o grosime mai mare de 0,12-0,15 mm, iar pe oțel 45Kh14N14V2M ( EI69) este imposibil să se obțină o grosime a stratului de difuzie mai mare de 0,12 mm chiar și cu nitrurare timp de 100 de ore. O creștere a temperaturii de nitrurare în cuptor peste 700 ° C duce la o disociere mai completă a amoniacului și, ca rezultat , la o scădere a activității procesului.

De obicei, după nitrurare convențională, rezistența la coroziune a straturilor de suprafață ale oțelurilor austenitice se deteriorează.

Nitrurarea ionică a oțelurilor austenitice crește coeficientul de difuzie al azotului și nu necesită utilizarea agenților de depasivare. Aceasta reduce durata procesului și îmbunătățește calitatea straturilor nitrurate rezultate.

Cu toate acestea, nitrurarea ionică a oțelurilor austenitice conform modurilor dezvoltate anterior nu a permis obținerea de straturi groase de difuzie chiar și cu timpi de menținere mari.

Pe baza calculelor termodinamice și a studiilor experimentale, a fost dezvoltat un mod de nitrurare ionică a pieselor din oțeluri austenitice, care face posibilă obținerea de straturi de difuzie nemagnetice rezistente la coroziune, rezistente la uzură, de înaltă calitate, într-un timp relativ scurt. . Filmele de oxid au fost îndepărtate de pe suprafața pieselor în timpul procesului de tratament chimico-termic.

Oteluri austenitice standard investigate 45Kh14N14V2M (EI69), 12Kh18N10T (EYA1T); 25Х18Н8В2 (ЭИ946) și cele experimentale cu conținut ridicat de azot, dezvoltate de Institutul de Metalurgie și Tehnologia Metalelor al Academiei Bulgare de Științe - tipurile Х14АГ20Н8Ф2М (0,46% N), Х18ААГ Х18АГ18Ф Х18АГ18Ф Х18АГ18Ф Х18АГ20Н8Ф2М (1, 09% N), Kh18AG20F (1,02% N), Kh18AG20F (2,00% N).

Structura straturilor de difuzie pe oțel a fost studiată folosind metalografie, difracție de raze X și microanaliză cu raze X. S-a constatat că criteriul structural al rezistenței mari la uzură a oțelurilor austenitice nitrurate este prezența nitrururilor de tip CrN în stratul de difuzie. O analiză a curbelor de concentrație a elementelor chimice obținute cu ajutorul microanalizatoarelor ISM-35 CF, Cameca MS-46, Camebax 23-APR-85 a arătat că, în comparație cu alte elemente grele, cromul este distribuit cel mai brusc pe grosimea stratului. Distribuția cromului în miezul probelor este uniformă.

Repetarea repetată a experimentelor pentru a studia distribuția azotului și a cromului pe grosimea stratului de difuzie a evidențiat modificări sincrone asemănătoare unui salt în concentrațiile lor. În plus, după cum arată testele de uzură strat cu strat, microzona stratului de difuzie cu conținut maxim de azot și crom are cea mai mare rezistență la uzură (Tabelul 1).

Tabelul 1.

| h, micron | Conținut de elemente chimice, % | ε | |||

| C | N | Cr | Ni | ||

| 20 | 0,70 | 10,0 | 19,0 | 11,0 | 9,5 |

| 40 | 0,85 | 12,0 | 25,0 | 8,0 | 10,7 |

| 45 | 0,88 | 15,0 | 25,0 | 8,0 | 11,2 |

| 50 | 0,92 | 10,0 | 25,0 | 8,0 | 11,0 |

| 70 | 0,90 | 0 | 14,0 | 12,0 | 1,7 |

| * - restul este Fe Note: 1. Testele de uzură au fost efectuate pe un utilaj Skoda-Savin. 2. Rezistența relativă la uzură a fost determinată de raportul dintre volumele găurilor șters pe etalon (proba de oțel cu o duritate de 51 HRC) și proba de testare ε = V et / V proba (rezistența relativă la uzură a miezului ε). = 0,08). |

|||||

Investigarea ulterioară a structurii oțelurilor austenitice nitrurate folosind microanaliza cu raze X a permis să se stabilească că în microzonele straturilor de difuzie cu un conținut crescut de azot și crom se observă o concentrație redusă de carbon, nichel și fier (Tabelul 1).

Analiza comparativă a microstructurii stratului și a miezului de oțel nitrurat 45Kh14N14V2M luate în radiația caracteristică de crom K α a arătat că stratul de difuzie conține mai multe grupuri de „puncte albe” - compuși de crom decât în miez.

Măsurătorile strat cu strat ale permeabilității magnetice cu ajutorul unui magnetoscop F 1.067 și determinarea conținutului de fază de ferită pe un feritometru MF-10I au arătat că metoda dezvoltată de nitrurare ionică a pieselor din oțel austenitic promovează producerea de difuzie nemagnetică. straturi (Tabelul 2).

Masa 2.

De asemenea, s-a constatat că oțelurile nitrurate 45Kh14N14V2M și tipul Kh14AG20N8F2M au o rezistență satisfăcătoare la coroziune.

Într-un mod nou proces tehnologic a fost prelucrat un lot de angrenaje din oțel 45Х14Н14В2М. Piesele au fost în conformitate cu cerințele tehnice. Analiza micro și macrostructurală a confirmat prezența unui strat de difuzie uniformă de înaltă calitate, cu o grosime de 270 microni în roți dințate.

După teste industriale îndelungate, nu au fost găsite defecte vizibile pe angrenaj. Un control suplimentar a arătat că dimensiunile geometrice ale angrenajelor corespund cerințelor tehnologice, precum și absența uzurii pe suprafețele de lucru ale pieselor, ceea ce a fost confirmat prin analiza microstructurală.

Concluzie. Modul dezvoltat de nitrurare ionică a pieselor din oțel austenitic face posibilă reducerea duratei procesului de peste 5 ori, în timp ce grosimea stratului crește de 3 ori, iar rezistența la uzură a stratului este de 2 ori comparativ cu similare. parametrii după nitrurare convențională. În plus, se reduce intensitatea muncii, se mărește cultura producției și se îmbunătățește situația ecologică.

Bibliografie:

1.

Metode progresive de tratament chimic termic / Ed. G.N.Dubinin, Ya.D. Kogan. M .: Mashinostroenie, 1979.184 p.

2.

Nitrurare și carbonitrurare / R. Chatterjee-Fisher, F.V. Eisell, R. Hoffman și colab.: Per. cu el. Moscova: Metalurgie, 1990.280 p.

3.

La fel de. 1272740 URSS, MKI S23S8 / 36.

4.

Bannykh OA, Blinov VM Oțeluri nemagnetice care conțin vanadiu cu întărire prin dispersie. Moscova: Nauka, 1980.192 p.

5.

Rashev Ts.V. Productie de otel aliat. Moscova: Metalurgie, 1981.248 p.

Nitrurarea ion-plasmă (IPA) este o metodă modernă de întărire de tratare chimico-termică a articolelor din fontă, carbonice, aliate și oteluri pentru scule, aliaje de titan, cermet, materiale pulbere. Eficiență ridicată tehnologia se realizează prin utilizarea diferitelor medii gazoase care afectează formarea unui strat de difuzie de compoziție diferită, în funcție de cerințele specifice pentru adâncimea și duritatea suprafeței acestuia.

Nitrurarea prin metoda ion-plasmă este relevantă pentru tratarea pieselor încărcate care operează în medii corozive supuse frecării și coroziunii chimice; prin urmare, este utilizată pe scară largă în industria construcțiilor de mașini, inclusiv în construcțiile de mașini-unelte, industria auto și aviație, precum și în sectoarele petrolului și gazelor, combustibilului și energiei și minerit.unelte și producție de înaltă precizie.

În procesul de tratare a suprafeței cu nitrurare ionică, caracteristicile suprafeței metalelor și fiabilitatea operațională a părților critice ale mașinilor, motoarelor, mașinilor-unelte, hidraulice, mecanică de precizie și altor produse sunt îmbunătățite: rezistența la oboseală și contactul, duritatea suprafeței și rezistența la creșterea fisurilor, rezistența la uzură, rezistența la căldură și la coroziune.

Avantajele nitrurării ion-plasmă

Tehnologia IPA are o serie de avantaje incontestabile, dintre care principalul este calitatea stabilă a procesării cu o răspândire minimă a proprietăților. Procesul controlat de saturație și încălzire a gazului de difuzie asigură o acoperire uniformă de înaltă calitate, o compoziție și o structură de fază dată.

- Duritate mare a suprafeței pieselor nitrurate.

- Fără deformare a pieselor după prelucrare și curățenie ridicată a suprafeței.

- Reducerea timpului de prelucrare a oțelurilor de 3-5 ori, aliajele de titan - de 5-10.

- Creșterea exploatării suprafeței nitrurate de 2-5 ori.

- Posibilitatea prelucrarii orificiilor oarbe si traversante.

Regimul de temperatură scăzută exclude transformările structurale ale oțelului, reduce probabilitatea deteriorării și deteriorării prin oboseală și permite în orice caz răcirea fără riscul formării martensitei. Tratamentul la temperaturi sub 500 ° C este deosebit de eficient în produsele de călire din oțeluri aliate pentru scule, viteze mari și maraging: proprietățile lor de performanță cresc fără a modifica duritatea miezului (55-60 HRC).

Metoda ecologică de nitrurare ion-plasmă previne distorsiunea și deformarea pieselor, menținând în același timp rugozitatea inițială a suprafeței în intervalul Ra = 0,63 ... 1,2 microni - de aceea tehnologia IPA este eficientă ca tratament de finisare.

Proces tehnologic

Instalațiile pentru IPA funcționează în atmosferă rarefiată la o presiune de 0,5-10 mbar. Un amestec de gaz ionizat este alimentat în cameră, care funcționează conform principiului sistemului catod-anod. Între piesa de prelucrat și pereții camerei de vid se formează o descărcare de impuls luminos. Mediul activ creat sub influența sa, format din ioni încărcați, atomi și molecule, formează un strat nitrurat pe suprafața produsului.

Compoziția mediului saturant, temperatura și durata procesului afectează adâncimea de penetrare a nitrurilor, ceea ce determină o creștere semnificativă a durității stratului de suprafață al produselor.

Nitrurarea ionică a pieselor

Nitrurarea ionică este utilizată pe scară largă pentru consolidarea pieselor de mașini, unelte de lucru și echipamente tehnologice de dimensiuni și forme standard nelimitate: roți dințate, arbori cotit și arbori cu came, angrenaje conice și cilindrice, extrudere, cuplaje cu configurație geometrică complexă, șuruburi, scule de tăiere și găurit, dornuri, matrițe și poansone pentru ștanțare, matrițe.

Pentru o serie de produse (roți dințate cu diametru mare pentru vehicule grele, excavatoare etc.), IPA este singura modalitate de a obține produse finite cu un procent minim de rebuturi.

Proprietățile produselor după întărire prin metoda IPA

Întărirea angrenajelor prin nitrurare ionică mărește limita de rezistență a dinților la încercările de oboseală la încovoiere la 930 MPa, reduce semnificativ caracteristicile de zgomot ale mașinilor-unelte și crește competitivitatea acestora pe piață.

Tehnologia de nitrurare ion-plasmă este utilizată pe scară largă pentru întărirea stratului de suprafață al matrițelor utilizate în turnarea prin injecție: stratul nitrurat previne aderența metalului în zona de alimentare cu jet de lichid, iar procesul de umplere a matriței devine mai puțin turbulent, ceea ce crește durata de viață a matrițelor. , și asigură turnare de înaltă calitate.

Nitrurarea ion-plasma crește rezistența la uzură a sculelor de perforare și tăiere din oțel de clase R6M5, R18, R6M5K5, R12F4K5 și altele de 4 sau mai multe ori, cu o creștere simultană a condițiilor de tăiere. Suprafața nitrurata a sculei, datorită coeficientului redus de frecare, asigură îndepărtarea mai ușoară a așchiilor și, de asemenea, împiedică lipirea acestora de marginile de tăiere, ceea ce permite creșterea vitezei de avans și de tăiere.

Compania „Ionmet” oferă servicii pentru întărirea suprafeței materialelor structurale ale diferitelor tipuri de piese și unelte prin metoda nitrurării ion-plasmă - un mod corect selectat va permite atingerea indicatorilor tehnici necesari de duritate și adâncime a stratului nitrurat, va asigura înalte proprietăți de consum ale produsului.

- Întărirea stratului superficial al angrenajelor cu granulație fină și grosieră, arborilor cotit și arborilor cu came, ghidajelor, bucșelor, bucșelor, șuruburilor, cilindrilor, matrițelor, osiilor etc.

- Creșterea rezistenței la sarcini ciclice și pulsatorii a arborilor cotit și arborilor cu came, împingătoarelor, supapelor, angrenajelor etc.

- Îmbunătățirea rezistenței la uzură și a rezistenței la coroziune, reducerea aderenței metalelor la turnarea matrițelor, matrițelor de presare și ciocanului, poansonilor de ambutisare adâncă, matrițelor.

Procesul de nitrurare are loc în instalații moderne automatizate:

- Masa Ø 500 mm, inaltime 480 mm;

- Masa Ø 1000 mm, inaltime 1400 mm.

Pentru a clarifica întreaga gamă de produse pentru prelucrarea de călire, precum și posibilitatea nitrurării pieselor mari cu geometrie complexă, contactați specialiștii companiei Ionmet. Pentru determinare conditii tehnice nitrurare și începutul cooperării, trimiteți-ne un desen, indicați clasele de oțel și o tehnologie aproximativă pentru fabricarea pieselor.

20.01.2008Nitrurarea ionică cu plasmă (IPA) - Acesta este un tip de tratament chimico-termic al pieselor de mașini, unelte, echipamente de ștanțare și turnare, care asigură saturarea prin difuzie a stratului superficial de oțel (fontă) cu azot sau azot și carbon în plasmă de azot-hidrogen la o temperatură de 450- 600 ° C, precum și titan sau aliaje de titan la o temperatură de 800-950 ° C în plasmă de azot.

Esența nitrurării ion-plasmă este aceea că într-un mediu gazos care conține azot este descărcat la 200-000 Pa între catod, pe care sunt amplasate piesele de prelucrat și anod, al cărui rol este jucat de pereții camerei de vid. , o descărcare de strălucire anormală este excitată, formând un mediu activ (ioni, atomi, molecule excitate). Acest lucru asigură formarea unui strat nitrurat pe suprafața produsului, constând dintr-o zonă exterioară - nitrură cu o zonă de difuzie situată sub aceasta.

Variind compoziția gazului saturat, presiunea, temperatura, timpul de menținere, se pot obține straturi dintr-o structură dată cu compoziția de fază necesară, oferind proprietăți strict reglementate ale oțelurilor, fontelor, titanului sau aliajelor acestuia. Optimizarea proprietăților suprafeței de întărit este asigurată de combinația necesară de nitrură și straturi de difuzie, care cresc în materialul de bază. Depinzând de compoziție chimică stratul de nitrură este fie faza y (Fe4N) fie faza e (Fe2-3N). Stratul de e-nitrură este rezistent la coroziune, iar stratul în Y este rezistent la uzură, dar relativ ductil.

În același timp, folosind nitrurarea ion-plasmă, este posibil să se obțină:

strat de difuzie cu o zonă dezvoltată de nitrură, care oferă rezistență ridicată la coroziune și uzura suprafețelor de frecare - pentru piesele care sunt supuse uzurii

Strat de difuzie fără zonă de nitrură - pentru unelte de tăiere, perforare sau piese cu care se lucrează presiuni mari cu sarcini alternante.

Nitrurarea cu plasmă ionică poate îmbunătăți următoarele caracteristici ale produsului:

rezistenta la uzura

rezistență la oboseală

proprietăți anti-gripare

rezistență la căldură

rezistență la coroziune

Principalul avantaj al metodei este calitate consecventă a procesării cu variații minime în proprietăți din detaliu în detaliu, din cușcă în cușcă. În comparație cu metodele utilizate pe scară largă de întărire a tratamentului chimico-termic al pieselor din oțel, cum ar fi cementarea, nitrocarburarea, cianurarea, nitrurarea cu gaz, metoda de nitrurare ion-plasmă are următoarele avantaje principale:

duritate mai mare a suprafeței pieselor nitrurate

fără deformare a pieselor după prelucrare

creșterea limitei de anduranță cu creșterea rezistenței la uzură a pieselor prelucrate

temperatură de proces mai scăzută, datorită căreia nu există modificări structurale în piesele de prelucrat

capacitatea de a prelucra orificiile oarbe și prin găuri

păstrarea durității stratului nitrurat după încălzire la 600 - 650 ° С

capacitatea de a obține straturi dintr-o compoziție dată

capacitatea de a procesa produse de dimensiuni nelimitate de orice formă

fara poluare a mediului

îmbunătățirea culturii de producție

reducerea costului procesării de mai multe ori

Avantajele nitrurării ion-plasmă se manifestă printr-o reducere semnificativă a costurilor de producție de bază. De exemplu, în comparație cu nitrurarea gazoasă, IPA oferă:

reducerea timpului de procesare de la 2 la 5 ori, atât prin reducerea timpului de încălzire-răcire a încărcăturii, cât și prin reducerea timpului de menținere izotermă

reducerea consumului de gaze de lucru (de 20 - 100 de ori)

reducerea consumului de energie (1,5 - 3 ori)

reducerea suficientă a deformării pentru a exclude șlefuirea de finisare

îmbunătățirea condițiilor sanitare și igienice de producție

conformitatea deplină a tehnologiei cu toate cerințe moderne privind protecția mediului

În comparație cu întărirea, tratamentul prin metoda nitrurării ion-plasmă permite:

elimina deformarile

crește durata de viață a suprafeței nitrurate (de 2-5 ori)

Utilizarea nitrurării ion-plasmă în loc de cementare, nitrocarburare, nitrurare gazoasă sau lichidă, stingere volumetrică sau HFC permite:

economisiți echipamentul de bază și spațiul de producție

reducerea costurilor cu mașinile, costurile de transport

pentru a reduce consumul de energie electrică, medii de gaz activ.

Principalii consumatori de echipamente pentru nitrurarea ion-plasma sunt automobile, tractor, aviație, construcții navale, reparații navale, fabrici de mașini-unelte/mașini-unelte, fabrici pentru producția de mașini agricole, echipamente de pompare și compresoare, angrenaje, rulmenți, profile din aluminiu. , centrale electrice ...

Metoda nitrurării ion-plasmei este una dintre cele mai dinamice domenii ale tratamentului termic chimic în industria industrială. țările dezvoltate... Metoda IPA și-a găsit o aplicare largă în industria auto. Este folosit cu succes de cei mai mari producători auto/motoare din lume: Daimler Chrysler (Mercedes), Audi, Volkswagen, Voith, Volvo.

De exemplu, următoarele produse sunt procesate prin această metodă:

injectoare pentru mașini, plăci suport de transmisie automată, matrițe, perforatoare, matrițe, matrițe (Daimler Chrysler)

arcuri pentru sistemul de injectie (Opel)

arbori cotiți (Audi)

arbori cu came (Volkswagen)

arbori cotiți pentru compresoare (Atlas, SUA și Wabco, Germania)

viteze pentru BMW (Handl, Germania)

angrenaje autobuz (Voith)

călirea sculelor de presare în producția de produse din aluminiu (Nughovens, Scandex, John Davis etc.)

Există o experiență pozitivă de utilizare industrială a acestei metode de către țările CSI: Belarus - MZKT, MAZ, BelAZ; Rusia - AvtoVAZ, KamAZ, MMPP Salyut, Ufa Engine-Building Association (UMPO).

Metoda IPA este utilizată pentru a procesa:

angrenaje (MZKT)

angrenaje și alte piese (MAZ)

roți dințate cu diametru mare (mai mult de 800 mm) (BelAZ)

supape de admisie și evacuare (AvtoVAZ)

arbori cotiți (KamAZ)

După cum arată experiența mondială în aplicarea tehnologiei de nitrurare ion-plasmă, efectul economic al implementării acesteia este asigurat în principal prin reducerea consumului de energie electrică, gaze de lucru, reducerea intensității forței de muncă a produselor de fabricație datorită scăderii semnificative a volumului de lucrări de șlefuire și îmbunătățirea calității produsului.

In ceea ce priveste sculele de taiere si stantare, efectul economic este asigurat prin reducerea consumului acestuia datorita cresterii de 4 sau mai multe ori a rezistentei sale la uzura cu cresterea simultana a conditiilor de taiere.

Pentru unele produse, nitrurarea ion-plasmă este singura cale primirea unui produs finit cu un procent minim de rebuturi.

În plus, procesul IPA asigură siguranța totală a mediului.

Nitrurarea ion-plasmă poate fi utilizată în producție în loc de nitrurare lichidă sau gazoasă, cementare, nitrocarburare, întărire în curent de înaltă frecvență.

NITROGENAREA ION-PLASMA CA UNA DINTRE METODELE MODERNE DE CALIRE LA SURFAFA A MATERIALELOR

, , elevi;

, art. profesor

Îmbunătățirea calității metalului și a acestuia proprietăți mecanice- aceasta este modalitatea principală de creștere a durabilității pieselor și una dintre principalele surse de economii la oțeluri și aliaje. Îmbunătățirea calității și durabilității produselor se realizează printr-o alegere rațională a materialelor și a metodelor de întărire, obținând în același timp o eficiență tehnică și economică ridicată. Există multe metode diferite de călire a suprafeței - călirea curentă frecventa inalta, deformare plastică, tratament termic chimic (CTT), tratament cu laser și ion-plasmă.

Folosit în mod tradițional în industrie, procesul de nitrurare cu gaz, ca unul dintre tipurile de CTO, este procesul de saturare prin difuzie a stratului de suprafață al oțelului cu azot. Nitrurarea cu mare efect poate fi folosită pentru a crește rezistența la uzură, duritatea, rezistența la oboseală, rezistența la coroziune și cavitație a diferitelor materiale (oțeluri de structură, oțeluri și aliaje rezistente la căldură, oțeluri nemagnetice etc.), are o serie de avantaje incontestabile. , precum: simplitatea relativă a procesului , posibilitatea utilizării echipamentelor și dispozitivelor universale pentru stivuirea pieselor, posibilitatea de nitrurare a pieselor de orice dimensiune și formă. Totodată, nitrurarea cu gaz are și o serie de dezavantaje: o durată lungă de proces (20-30 ore) chiar și cu nitrurare pentru grosimi mici de strat (0,2-0,3 mm); procesul este dificil de automatizat; protecția locală a suprafețelor care nu sunt supuse nitrurării este dificilă; aplicarea diferitelor acoperiri de galvanizare (cupru, cositorit, nichelare etc.) necesita organizarea unei productii speciale.

Una dintre direcțiile de intensificare a producției este dezvoltarea și implementarea întreprinderile industriale noi procese și tehnologii promițătoare care îmbunătățesc calitatea produselor, reduc costurile cu forța de muncă pentru producția acestora, cresc productivitatea muncii și îmbunătățesc condițiile sanitare și igienice în producție.

O astfel de tehnologie progresivă este nitrurarea ion-plasmă (IPA) - un tip de tratament chimico-termic al pieselor de mașini, unelte, echipamente de ștanțare și turnare, care asigură saturarea prin difuzie a stratului de suprafață de oțel și fontă cu azot (azot și carbon) în plasmă de azot-hidrogen la o temperatură

400-600 ° C, titan și aliaje de titan la o temperatură de 800-950 ° C în plasmă care conține azot. Acest proces este în prezent larg răspândit în toate țările dezvoltate economic: SUA, Germania, Elveția, Japonia, Anglia, Franța.

În multe cazuri, nitrurarea ionică este mai convenabilă decât nitrurarea gazoasă. Printre avantajele IPA într-o plasmă cu descărcare strălucitoare se numără următoarele: capacitatea de a controla procesul de saturație, care asigură o acoperire de înaltă calitate, o compoziție de fază și o structură dată; asigurand absolut aceeasi activitate a mediului gazos pe toata suprafata piesei acoperite de descarcarea luminoasa, aceasta asigura in final obtinerea unui strat nitrurat uniform ca grosime; reducerea intensității muncii de protecție locală a suprafețelor care nu sunt supuse nitrurării, care se realizează prin ecrane metalice; o reducere bruscă a duratei nitrurării pieselor (de 2-2,5 ori); reducerea deformarii pieselor. Utilizarea IPA în locul carburării, nitrocarburării, nitrurării cu gaz sau lichid, călirii volumetrice sau HFC vă permite să economisiți echipamentele de bază și zonele de producție, să reduceți costurile mașinii și de transport și să reduceți consumul de energie electrică și medii de gaz activ.

Esența procesului de nitrurare ionică este următoarea. Într-un spațiu evacuat închis între piesă (catod) și carcasa cuptorului (anod), se inițiază o descărcare luminoasă. Nitrurarea se efectuează cu o descărcare de strălucire anormală, cu tensiune înaltă despre W. Instalațiile moderne asigură stabilitatea descărcării strălucitoare la limita tranziției sale la normal și arc. Principiul de funcționare a dispozitivelor de suprimare a arcului se bazează pe o oprire pe termen scurt a instalației atunci când se aprinde un arc de volți.

Nitrurarea crește rezistența la coroziune a pieselor din oțeluri carbon și slab aliate. Piesele nitrurate pentru a crește rezistența suprafeței și rezistența la uzură, dobândesc în același timp proprietăți împotriva coroziunii în mediu cu abur, în apă de la robinet, în soluții alcaline, în țiței, benzină și atmosferă poluată. Nitrurarea ionică crește în mod semnificativ duritatea pieselor, care se datorează precipitatelor foarte dispersate de nitruri, a căror cantitate și dispersie afectează duritatea obținută. Limita de oboseală este mărită prin nitrurare. Acest lucru se explică, în primul rând, prin creșterea rezistenței suprafeței și, în al doilea rând, prin apariția unor tensiuni de compresiune reziduale în aceasta.

Avantajele nitrurării ionice se realizează cel mai pe deplin în producția pe scară largă și în masă, în consolidarea unor loturi mari de același tip de piese. Prin variarea compoziției gazului, presiunii, temperaturii și timpului de menținere, pot fi obținute straturi cu o anumită structură și compoziție de fază. Utilizarea nitrurării ionice are beneficii tehnice, economice și sociale.